Im nächsten Frühjahr wird das weltweit größte RoRo-Schiff mit LNG-Antrieb auf den Markt gebracht. Das Schiff ist in vielerlei Hinsicht einzigartig, sowohl in Bezug auf die Tragfähigkeit als auch in Bezug auf das Design, das mit einem arktischen Klima und dichtem Eis fertig wird. Etwa 18 Monate nach Projektbeginn wird der Rumpf nun Stück für Stück oder vielmehr Block für Block zusammengesetzt.

Inmitten von Flammen aus Schweißstäben und Schneidausrüstung tauchen langsam, aber sicher zwei 242 m lange Schiffe in einer der führenden Werften Chinas auf – Yantai CIMC Raffles. Auf Paletten rund um den Hof befinden sich Stahlkomponenten jeder Größe – einige so klein wie ein A4-Blatt Papier, andere so groß wie ein Strafraum auf Fußballplätzen. Jede der Komponenten, die die Bausteine von etwas viel Größerem bilden, ist mit einem eindeutigen Code gekennzeichnet.

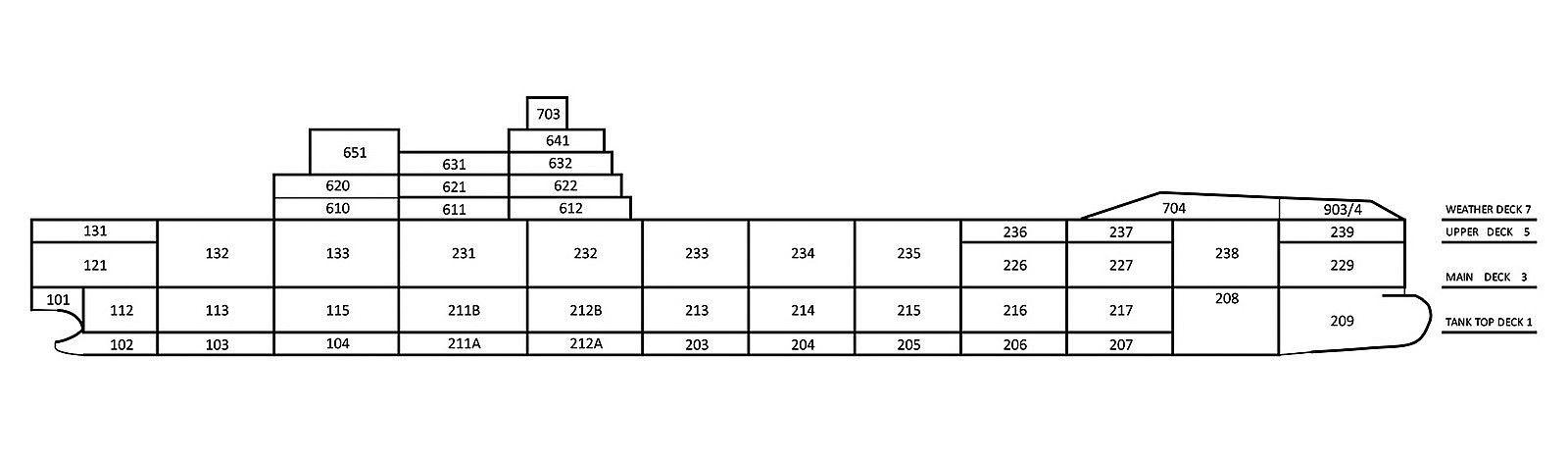

Obwohl die Grundprinzipien des Schiffbaus seit Beginn des Schiffsbaus durch die Menschheit weitgehend unverändert geblieben sind, gibt es moderne Technologien und Materialien erst seit relativ kurzer Zeit. Traditionell wurden Schiffe auf Slipanlagen gebaut, auf denen das Rumpfgerüst errichtet und dann mit Stahlplatten verkleidet wurde. Heutzutage werden Schiffe in verschiedenen Modulen gebaut, die als Blöcke bekannt sind.

Ein Block zur Zeit

„Normalerweise vergleiche ich es mit einem gigantischen Lego-Projekt, bei dem wir zunächst den Kiel aus einem Block mit einem Gewicht von mindestens 50 Tonnen legen und dann Blöcke in verschiedenen Sequenzen hinzufügen, die schließlich zum Schiff zusammenkommen“, sagt Per Westerdal. Projektleiter bei Wallenius Marine.

In die Blöcke sind von Anfang an Lüftungskanäle, Kabelrinnen, Rohrleitungen und andere Geräte eingebaut.

„Früher wurde die gesamte Rumpfstruktur gebaut, bevor Rohre, Pumpen und andere Geräte installiert wurden. Die Installation der Aussattung in vorgefertigten Boxen, bevor alle von ihnen zusammengesetzt werden, ist jedoch aus produktionstechnischer Sicht wesentlich effizienter “, sagt Per.

Die Produktion auf der chinesischen Werft ist seit März 2020 in vollem Gange. Trotz einiger Verzögerungen aufgrund der Pandemie wurden die Kiele beider Schiffe vorzeitig fertiggestellt und einer der Mittelschiffabschnitte befindet sich bereits auf der Slipanlage. Fast die Hälfte der 130 Bausteine für jedes Schiff wurde entworfen und fertiggestellt. Wallenius Marine hat zehn Männer vor Ort auf der Werft in Yantai, China, um den Prozess genau zu überwachen.

„Es ist unglaublich aufregend, an einem neuen Schiffbauprogramm wie diesem teilzunehmen. Während die Bedingungen für den Bau von Schiffen in China gut sein können, muss unser Site-Team überwachen und überprüfen, ob die Bauarbeiten gemäß den Regeln und Vorschriften und der guten Industriepraxis verlaufen “, sagt Henrik Sundkvist, Site Manager bei Wallenius Marine.

Startbereit im April 2021

Wenn alles nach Plan verläuft, sollte ein fertiggestellter Rumpf im April 2021 startbereit sein. Dies bedeutet, dass in den verschiedenen Blöcken bereits viel Ausrüstung vorhanden ist. Dann wird es einige intensive Monate mit Versuchen geben, zusammen mit Komponenteninstallationen und Probeläufen mit jedem Kraftstoff, bevor die weltweit größten RoRo-Schiffe mit LNG-Antrieb von WALLENIUS SOL beauftragt werden können, Strecken in Europa zu befahren.

„Ich war bereits an Schiffbauprojekten beteiligt und habe rund 30 Schiffe in der Wallenius Marine-Flotte angedockt. Ich habe jedes Mal das gleiche Gefühl, wenn ein Schiff die Werft verlässt. Ich weiß bereits, wie ich mich fühlen werde – die Zufriedenheit, an einem Projekt beteiligt zu sein, bei dem Technologie und Zusammenarbeit zwischen Menschen aus verschiedenen Kulturen zu einem schönen, sicheren und seetüchtigen Schiff für den Eigner und seine Crew führen “, sagt Henrik Sundkvist, Site Manager Wallenius Marine .

Rumpfspezifikationen

LOA: 241,7 Meter

Anzahl der Blöcke: 130 (einschließlich externer und interner Rampen)

Breite: 35,20 m

Stahlgewicht (Blöcke): 15.135 Tonnen

Quelle: WALLENIUS SOL